鋳造技術

抜き型鋳造法

1kg~2000kgまで鋳造可能

模型製作・鋳造・機械加工を一貫して行えます

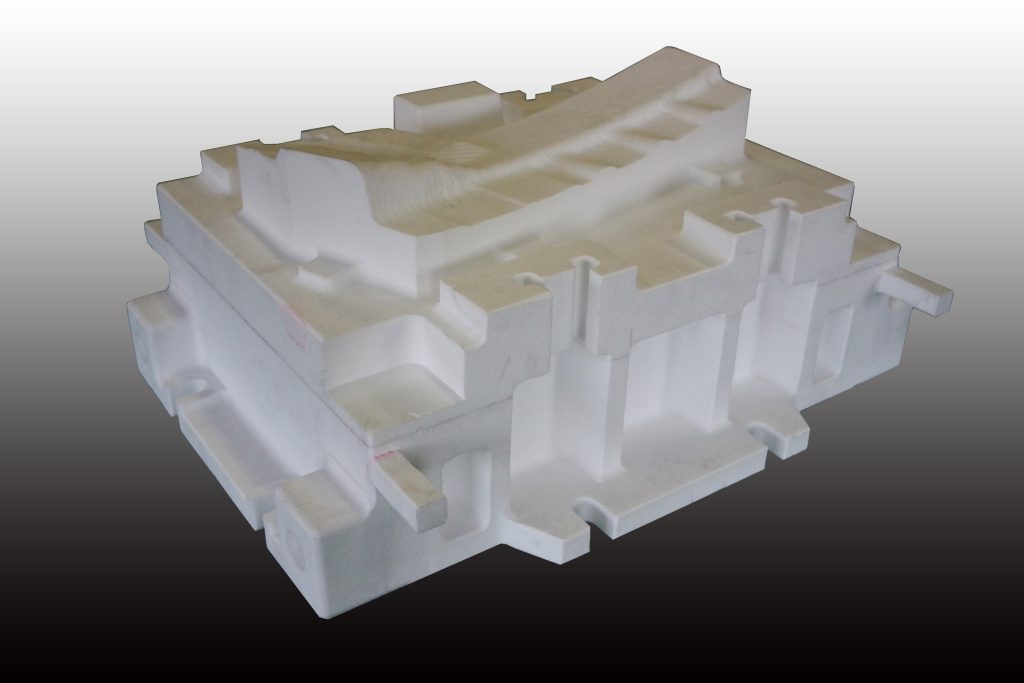

抜き型鋳造法は、模型(木型や発泡スチロール模型)を金枠の中に入れ、砂型を造型します。

鋳型内の模型を取り出し、中子をセットして型合わせをした後に、溶かした金属を鋳型に流し込みます。

砂の中から鋳物を取り出して仕上げます。

当社で鋳造可能な鋳物

・サイズ:1kg~2000kg

・高さ・幅:形状によりますのでお問い合わせください。長尺物も可能です。一部だけ高い鋳物も可能です。

・保有金型サイズ:(最小)550mm x 550mm、(最大)2400mm x 2400mm 各種あります

・材質:FC200〜350(普通鋳鉄)、FCD400〜700(ダクタイル鋳鉄)

・納期について:サイズ・形状・材質によりますのでお問い合わせください。

模型製作・機械加工も一貫して対応できます

発砲スチロール模型製作や鋳物の一次加工・金属部品加工・機械加工も社内で一貫して行っています。

加工技術には自信があります。

フルモールド鋳造法

抜き型鋳造では難しい複雑な形も低コストで

発泡スチロール模型を自社で製作

フルモールド鋳造法は、発泡スチロールで模型(消失性模型)を製作して型に入れます。注湯の際に溶かした金属と模型が置き換わることで鋳物を製造する方法です。そのため消失模型鋳造法とも言われています。抜き型鋳造法と違って中子が不要なため納期の短縮やコストダウンが可能です。プレス金型素材の分野ではほとんどがフルモールド鋳造法で行われています。

フルモールド鋳造法のメリット

鋳造の納期短縮・コストダウンが可能になります。

中子レスのため、模型→塗型加工→乾燥→造型→鋳込み と時間が掛かる工程を省くことができます。製造工程を減すことによって納期短縮とコストダウンが可能になります。

抜き型鋳造では難しい複雑な形も低コストで鋳造できます。

中子を組み合わせる必要がなく、欲しい形をそのまま発泡スチロール模型で作るため、複雑な形の鋳物も低コストで製作することが可能になります。

フルモールド鋳造法のデメリット

残渣が鋳肌に出るのが課題です。

発泡スチロールの燃えかすが残渣として鋳肌に残りやすい。残渣対策は新しい技術ゆえの課題です。

当社は発泡スチロール模型を自社で製作

他社は発泡スチロール模型を外注する場合が多く見られますが、当社は社内で製作しています。

3次元CADを使いどんな形でも製作が可能です。(模型のご支給も可能です。)

詳しくは、発泡スチロール模型製作のページをご覧ください。

試作鋳造(単品)

発泡スチロール模型を使用し大幅にコストダウン

納期の面でもメリットが多い

発泡スチロール模型を使用して試作品を製作する場合、木型に比べて模型製作のコストを何分の一かにすることが可能になります。発泡スチロールは加工性に優れ、形状の変更に対応し易いのもメリットです。さらに納期の短縮も可能になります。当社ではFC(鋳鉄)・FCD(ダクタイル鋳鉄)の鋳物を製作できます。

木型に比べて模型製作コストが1/5程度に

発泡スチロール模型を使用して5個までなら、木型に比べて模型製作のコストを1/5程度に削減することができます。ただし形状及び数量によって木型のほうがお安くなる場合は、そちらをご提案いたします。金額によって木型はお客様の固定資産になる場合に対して、発泡スチロール模型は消耗品扱いですので、その点でもメリットがあります。

納期を短縮できる

発泡スチロール模型を自社内で製作できるため、小回りがきき、納期の短縮が可能になります。

複雑な形状になるほどコストメリットが出る

発泡スチロールは加工性に優れているため、形状変更の回数が多い試作品では、変更が多いほどコストメリットが出ます。

試作品のほかに、単品・小ロットも可能

上記のメリットを活かして、単品や小ロットの生産にも対応できます。